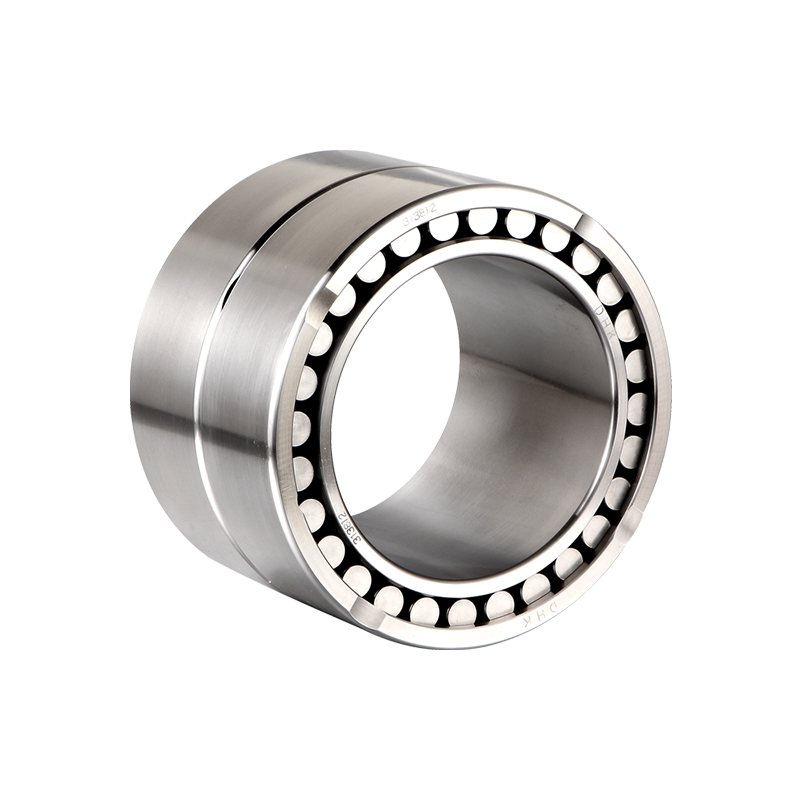

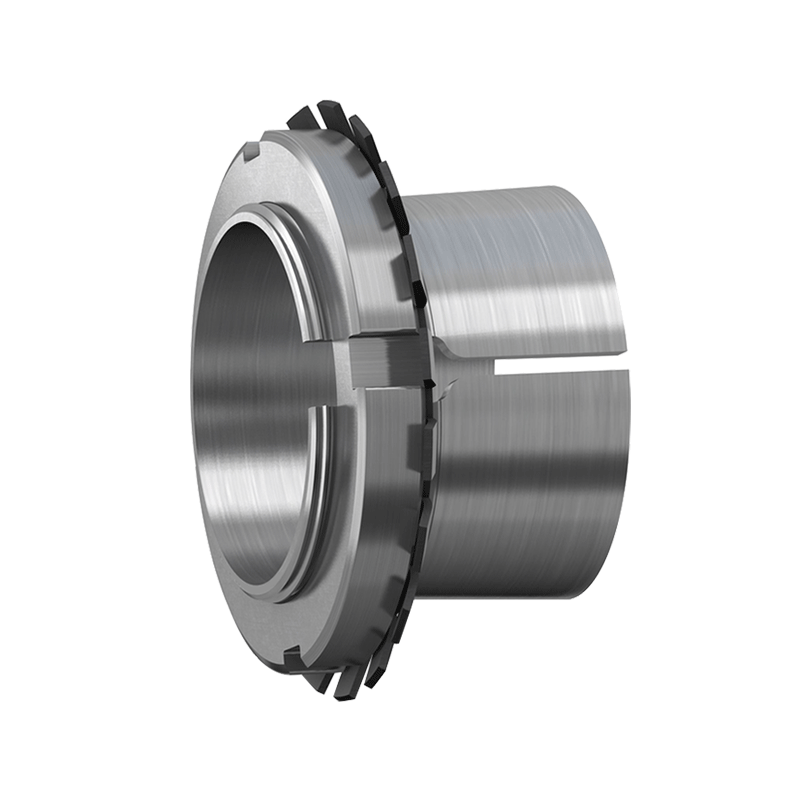

Høyhastighets verktøylager er omhyggelig konstruert for å imøtekomme betydelige økninger i spindelrotasjonshastigheter, som ofte overskrider tradisjonelle grenser. Denne evnen er avgjørende i applikasjoner der tid er en kritisk faktor. Evnen til å operere med høyere hastigheter gjør at CNC-maskiner kan utføre raske kutt, noe som drastisk reduserer bearbeidingssyklustidene. For produsenter betyr dette en betydelig økning i produksjonen uten behov for ekstra maskiner. Den generelle produktiviteten er forhøyet, noe som gjør det mulig for produsenter å møte stramme tidsfrister og kreve svingninger mer effektivt.

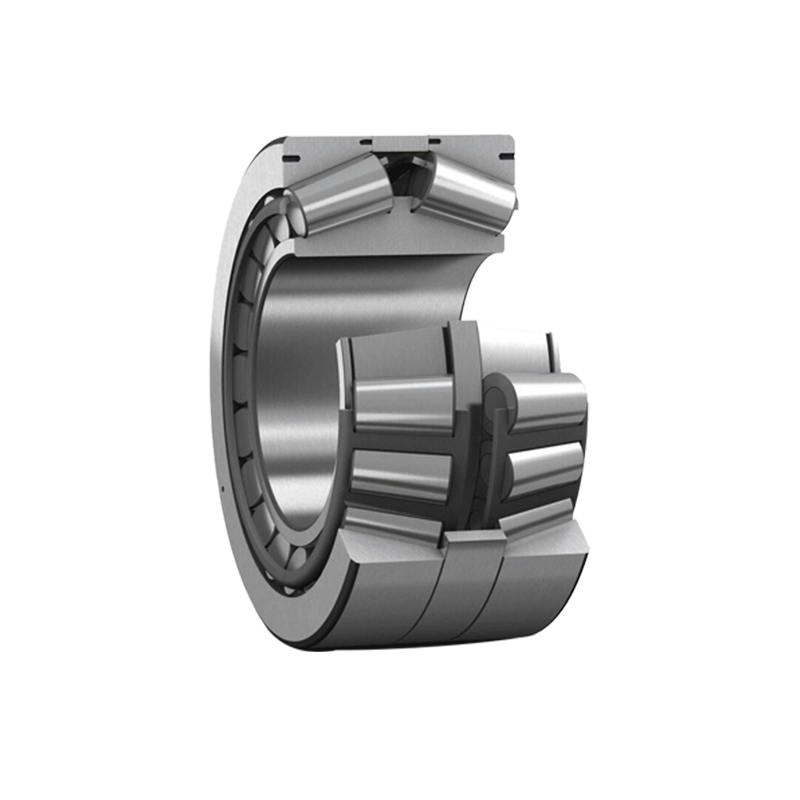

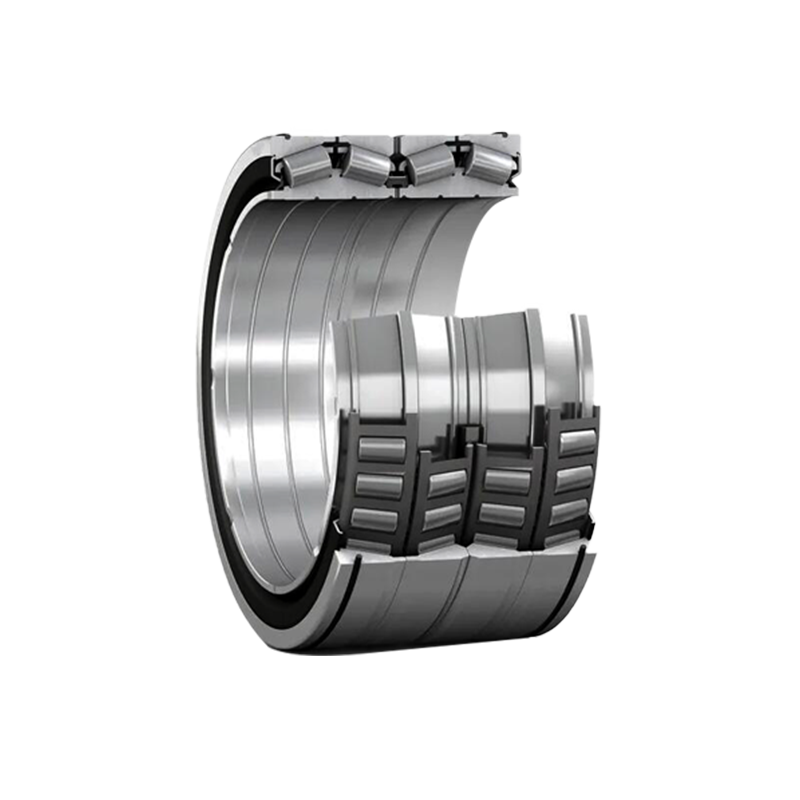

Presisjon i maskinering er ikke omsettelig, spesielt i bransjer som luftfart, bilindustri og produksjon av medisinsk utstyr, der toleranser kan være så små som mikron. Høyhastighetslagere bidrar til denne presisjonen ved å redusere utløp og nedbøyning, kritiske faktorer som kan føre til unøyaktigheter i maskineringsprosessen. De avanserte designfunksjonene, inkludert forbedret geometri og strammere toleranser, sikrer at spindelen forblir stabil selv under påkjenningene ved høyhastighetsoperasjoner. Denne påliteligheten oversetter seg til konsistent delkvalitet, minimerer avfall og reduserer kostnadene forbundet med omarbeiding og skrot. Den forbedrede nøyaktigheten styrker kundetilfredsheten og styrker produsentens omdømme i markedet.

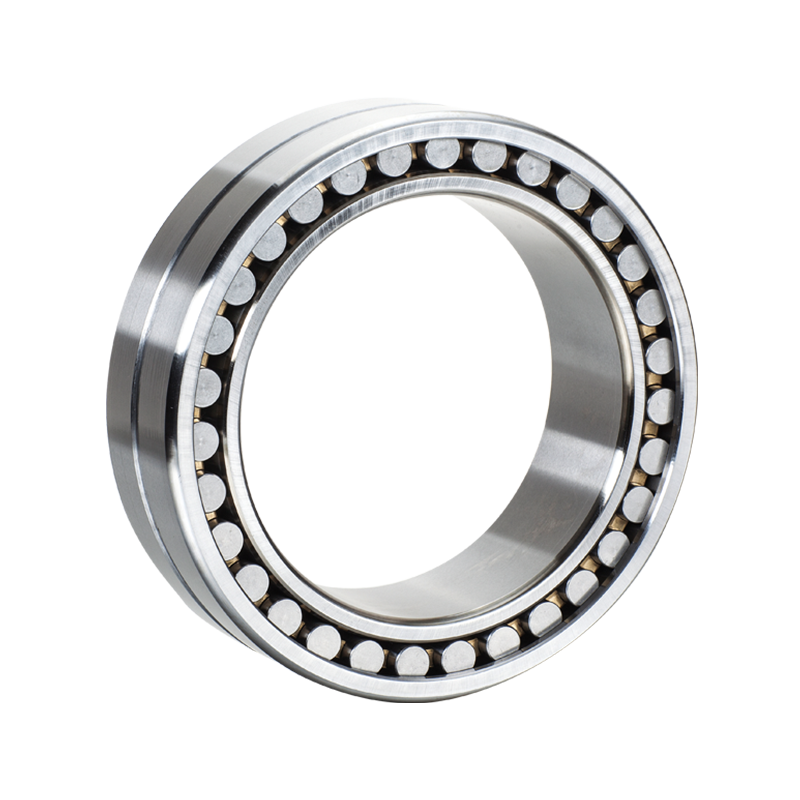

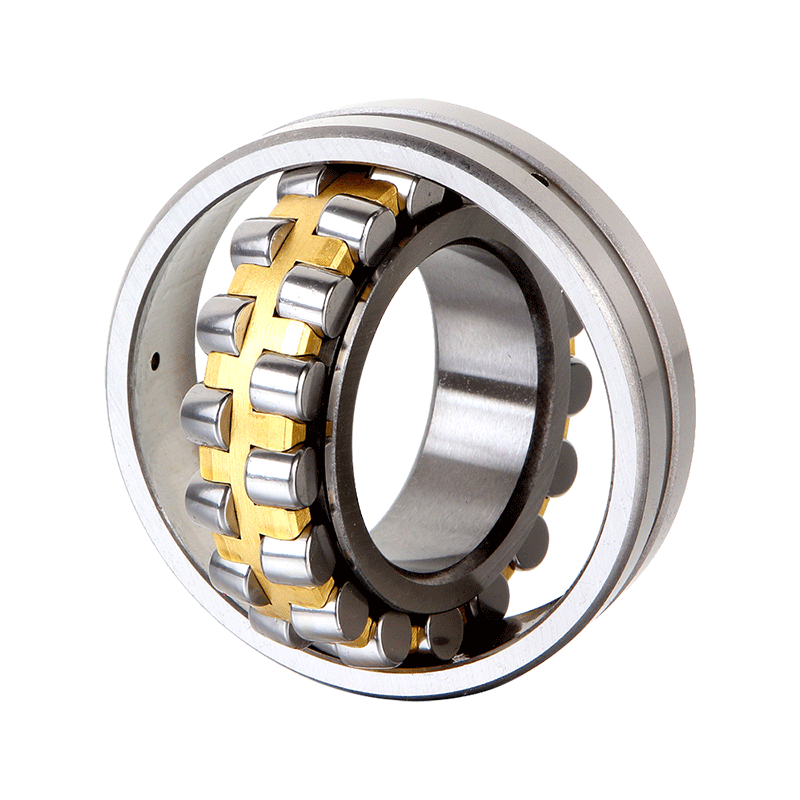

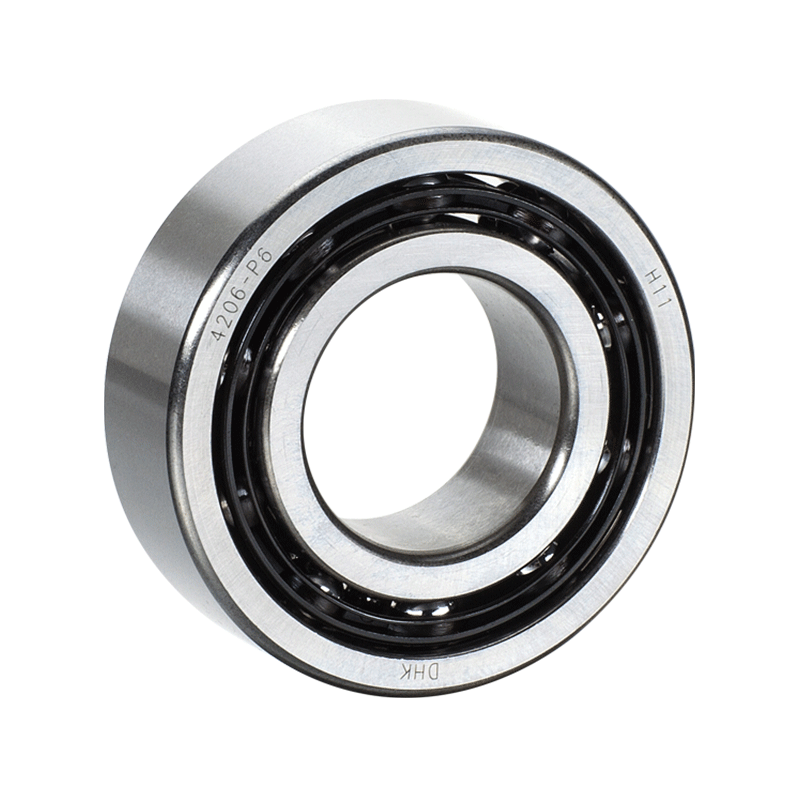

Valget av høyhastighetslagre involverer ofte materialer som har eksepsjonell tretthetsmotstand og termiske egenskaper. Disse lagrene er designet for å tåle de intense forholdene forbundet med høyhastighetsmaskinering, noe som forlenger levetiden betydelig. Som et resultat opplever produsentene færre avbrudd på grunn av lagerfeil eller vedlikeholdskrav. Implikasjonene av denne reduserte nedetiden er dype: Mindre hyppig vedlikehold betyr forbedret maskintilgjengelighet, noe som muliggjør kontinuerlig drift og optimaliserte produksjonsplaner. For bedrifter betyr dette en større avkastning på investeringen (ROI) ettersom maskiner fungerer i lengre perioder uten kostbare havarier.

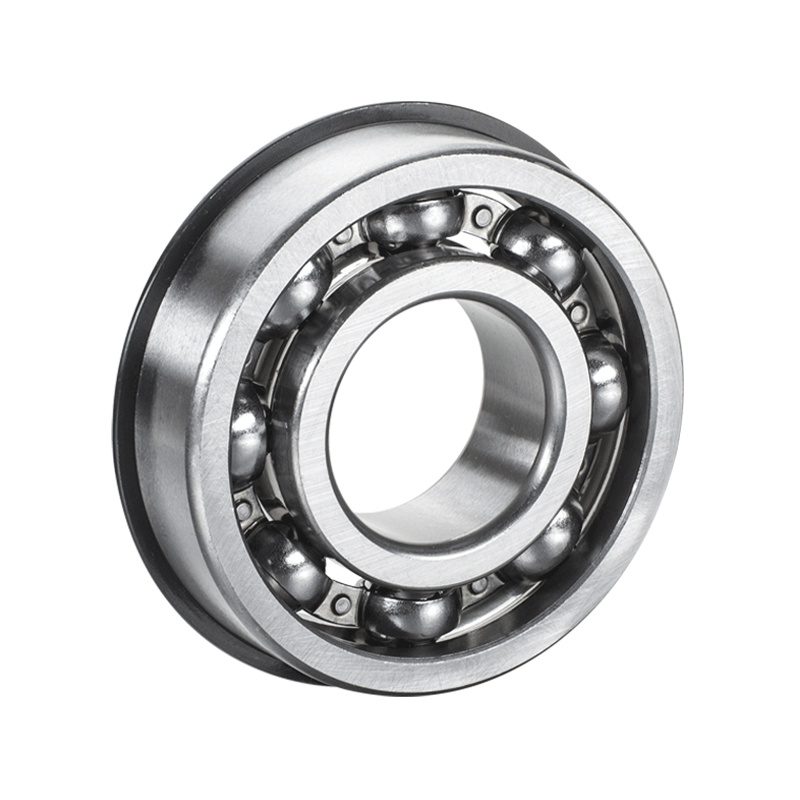

Friksjon er en av hovedårsakene til slitasje og varmeutvikling i mekaniske systemer. Høyhastighets verktøylager er konstruert med avanserte smøremidler og overflatebehandlinger som minimerer friksjonen, og muliggjør jevnere drift ved høye hastigheter. Ved å redusere friksjonen betydelig, bidrar disse lagrene til å opprettholde et kjøligere driftsmiljø, og forhindrer varmeoppbygging som kan kompromittere ytelsen og føre til problemer med termisk ekspansjon. Resultatet er forbedret lagerlevetid og forbedret generell maskinpålitelighet. Videre bidrar opprettholdelse av optimale driftstemperaturer til å sikre at maskineringsprosessene forblir stabile, noe som er spesielt viktig for å opprettholde kvaliteten i sensitive operasjoner.

Å oppnå overlegen overflatefinish er avgjørende i mange produksjonsprosesser, siden kvaliteten på overflaten direkte påvirker den funksjonelle ytelsen til sluttproduktet. Høyhastighetslagere bidrar til dette ved å redusere vibrasjoner og resonans under maskineringsoperasjoner. Den forbedrede stabiliteten gjør at skjæreverktøy kan engasjere materialet med større konsistens, noe som resulterer i finere finish. Denne forbedringen forbedrer ikke bare den estetiske kvaliteten til maskinerte deler, men reduserer også behovet for etterfølgende etterbehandlingsprosesser, som sliping eller polering. Reduksjonen i etterbehandlingstrinn sparer ikke bare tid, men reduserer også arbeids- og materialkostnader, og forbedrer den generelle lønnsomheten ytterligere.